xsjszcz@126.com

18936293836

短信码登录

密码登录

获取短信验证码

机械密封及骨架油封在生产中的改造和应用

2012-11-08

作者:时华群

(胜利油田油气集输总厂职业技能鉴定站)

摘 要:目前,胜利油田各个原油库、输油中间站、压气站、联合站、污水处理站等主要应用的泵型号是IS型、KY型、LG螺杆泵等,机械密封作为一种新型的泵密封设备,在各种型号的泵类设备上得到了普遍使用,其良好的密封效果及机械性能不仅降低了生产成本而且提高了生产效率,减少了工人的劳动强度。但是新型机械设备的高昂费用成为使用单位的一大难题。胜利油田有原油库、输油中间站、压气站、联合站、污水处理站等60座以上,由于建站时间长,多数油气集输泵站设备老化,易损配件维修更换困难,运行设备完全实施更换所需投资太大,严重制约了新技术新设备的应用。根据生产实际情况,我们决定在试验的基础上,对老设备进行改造,更换机械密封,并取得了理想的效果。(胜利油田油气集输总厂职业技能鉴定站)

关键词:泵;机械密封;改造

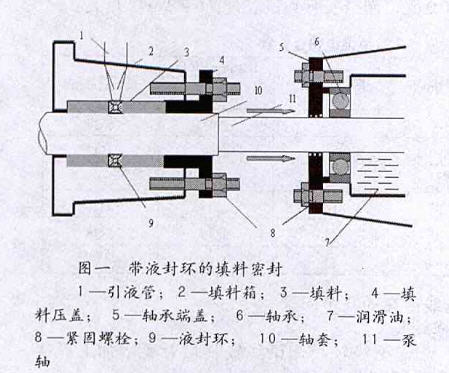

一、带密封环的填料密封润滑室结构图

旋转轴与固定壳之间的密封称为轴封。其作用是防止液体从泵内泄漏到外面,或当泵内压力大于大气压力时,防止空气漏入泵中,尽管轴封装置所占的位置不大,但对机器的正常运转十分重要,一旦产生故障或出现磨损严重现象,就会造成动力系统瘫痪,严重制约了集输原油生产的正常运转,是Z容易发生故障的零部件之一。Z早采用的轴封装置是填料密封,图一。一般离心泵对轴封滴漏程度的合格要求为30滴/分钟。如果不适当滴漏,盘根会因不能适当冷却而出现被高温摩擦冒烟烧焦的现象,同时盘根密封如果挤压力太大,对轴套磨损严重,使轴套损坏严重,从而夹不住盘根从而使泄漏量增加。轴承润滑多采用机油润滑,轴承端盖与轴之间的密封采用密封环的方式,密封槽中的密封物质很容易被磨损,使润滑室内的机油漏失。同时,以上泵壳与泵轴盘根密封结构在泵轴高速旋转时,盘根中的漏失液体形成一层薄膜附着在高速旋转的泵轴上,易通过相邻密封不好的轴承端盖进入润滑室,使润滑油严重变质,不仅导致润滑油的浪费,更使轴承润滑质量恶化,不能真正起到润滑作用而损坏轴承。

改造前的泵密封结构及原理图

如箭头所示,填料密封处泄漏的液体沿着高速旋转的泵轴进入润滑室使机油变质。 二、机械密封及骨架油封安装及原理:

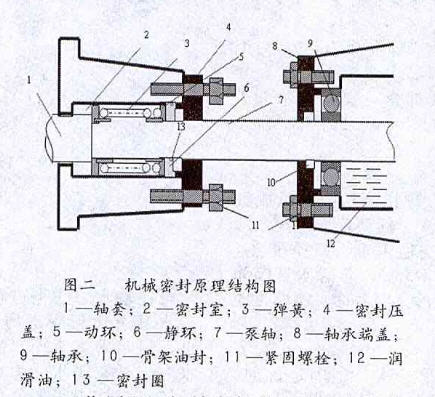

改造后的泵密封结构及原理图

由于介质压力和弹簧力的作用,是密封断面上有一定的压紧力,在动环与静环的密封断面之间形成很小的间隙,并保持间隙内有一层液膜。间隙很小,介质通过是阻力很大,从而阻止了液体的泄漏。而液膜的存在又可润滑摩擦副,减轻磨损,保证了密封效果。动环与轴、静环与压盖分别通过密封圈进行密封,封堵了密封腔中液体向外泄露的全部可能的途径,实现了可靠密封。

改造方法:

1、机械密封的改造:各站常用的泵型号主要是离心泵(IS型、KY型)和螺杆泵(SNH型、LG型),根据泵泵轴、密封室、介质压力的大小,所输送介质的不同,到泵厂家购买定做相应形式和型号的机械密封,将原来的盘根换成机械密封。其改造方法是根据压力的大小,确定其Z大压缩量,根据压缩量的大小将原来的轴套适当缩短,同时根据静环大径的尺寸型号大小制作新的密封压盖。然后经四个固定螺栓进行固定安装。2008年以来,我们先后对原油外输泵进行了改造,更换为波纹形机械密封;IS型供热循环泵、提升泵更换为弹簧式密封。

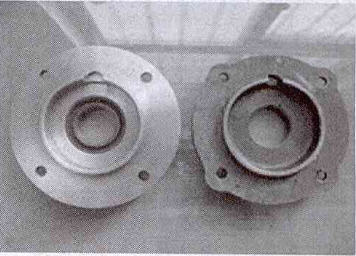

2、骨架密封的改造:安装在润滑室两端原来的轴承端盖,其与泵轴的接触面的密封是安装的密封填料,泵轴在高速运转一段时间后,填料磨损严重使润滑油泄露,如果不能及时填充,就会严重影响轴承的使用寿命,甚至会造成轴承卡死的现象,严重时,会烧坏电动机。我们根据骨架油封的密封特点,根据泵轴轴径的大小,买买相应型号的骨架油封,同时在原来的端盖上,按骨架油封外径尺寸和结构在车床上进行加工一个圆形凹槽,将骨架油封用密封胶镶嵌在其中。然后安装在润滑室两端,使其与泵轴紧密配合,其较强的密封性和耐磨性,使它真正起到密封润滑室的作用,此密封经使用后效果较好,使用寿命在2—3年。

改造前后的轴承端盖

(左为改造后的轴承端盖)

机械密封与填料密封相比,优点是密封性能好、尺寸较紧凑、泄露少、寿命长、耗功少。同时对泵轴表面的精度、光洁度要求低。完全杜绝了输送介质的渗漏,骨架油封使润滑油密封良好,紧固耐用,两者结合后,充分起到了无渗漏、经久耐用的良好效果。 (左为改造后的轴承端盖)

三、应用效果与社会经济效益:

通过正确安装机械密封和骨架油封,完全杜绝了泵的泄漏,使原来泵底座下面原来的污油、污水漏斗已毫无用途,可以全部拆除。

社会效益:泵房设备卫生状况得到有利改善,减少了环境污染,减少了润滑油的损耗量,大大降低了轴承的更换率,减轻了操作工人的劳动强度。

经济效益:更换一台带机械密封的新外输泵,需要四万余元,而在老外输泵基础上更换波纹管式机械密封,只需要四千余元,更换一台IS型泵弹簧式机械密封需要三百余元,加上节约的生产材料成本、机油的损耗及劳务费用,油气集输总厂一个输油中间站一年可节约成本2—3万元;一个原油库年可节约成本10—12万元。

四、结论

通过机械密封、骨架油封的改造不仅减轻了操作工人的劳动强度,减少了环境污染,降低了生产成本,是泵房地面干净利索,减少了原来纵横交错的排污管线,同时提高了生产的安全性。此改造项目已经开始在油气集输总厂的两个输油中间站推广,并取得了理想的效果。

参考文献:

〔1〕《泵和压缩机》钱锡俊,陈弘主编——东营:中国石油大学出版社

来源:《今日科苑》2009年第18期