xsjszcz@126.com

18936293836

短信码登录

密码登录

获取短信验证码

轧机密封结构的改进

2012-10-18

作者:徐利骞

(通钢股份公司高速线材厂)

摘 要:针对轧机密封存在的缺陷,通过采用气密封、增设挡水密封、改换密封材质等,对其进行了改进,降低了润滑油含水量,减少了轧机的损坏,效果显著。(通钢股份公司高速线材厂)

关键词:轧机;密封结构;改进

通钢高速线材厂于1991年建成投产,是全国条国产高速线材生产线。其中中轧、预精轧为悬臂式轧机。轧机调整形式采用轧辊轴向固定、径向调整。自生产线投产以来,中轧和预精轧机的密封缺陷相继暴露,仅1996年10月至1997年10月就有三次因轧机进水造成停产。润滑油的含水量长期保持在20%~30%,有时达60%,造成中轧、预精轧机及减速机频繁损坏,润滑油放水时使大量润滑油流失,造成巨大的经济损失。为此,我们对轧机密封结构进行了改进。

一、原因分析

经过分析,认为中轧、预精轧机进水主要有以下几个方面的原因。

1、原设计密封结构不合理

由于轧机调整方式为轴向定位、经向调整,所以轧辊轴端密封采用端面密封结构。由于轧机轴窜量大,以及内、外挡环位置变化及密封磨损等原因,使密封间隙变大,冷却轧机的高压水夹杂着氧化铁皮进入轧机内部,有时直接作用在轴承上,造成轧机频繁烧轴承。

2、原设计轧机密封材料性能差

该材料为橡胶一Ⅱ,虽然弹性和抗老化性能较好,但耐磨及耐高温性能较差,使用寿命仅为3天,而轧辊更换周期为8天,密封损坏后无法更换。

3、密封调整更换困难

每次更换密封都需卸下轧辊。如果轧机进水,则需在内、外挡环下加调整垫片,重调密封间隙。

4、冷却水嘴设置不当

此时,高压冷却水会直接喷射到密封上,造成轧机进水。

二、改进方案

通过以上分析,我们对密封结构进行了如下的改进。

1.改进轧机密封结构

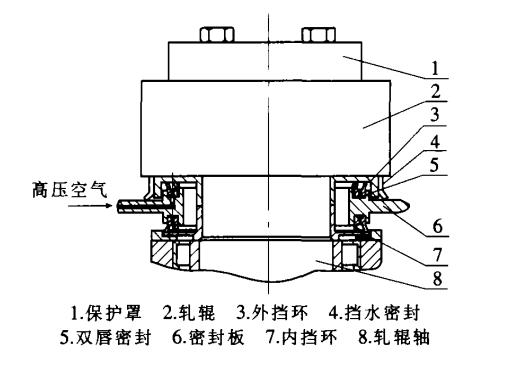

参照国内外轧辊密封结构并结合我厂实际设计了轧辊轴端气密封结构(见图1)。

图1 改进后轧机密封结构示意图

2、采用气密封结构

在轧机密封板上设置气道,将高压空气引到双唇密封中间,使双唇密封间及其与外挡环间形成一个“高压”区,使轧机内部与冷却水隔离。当轧机出现轴向窜动密封间隙增大时,气密封起隔离作用。

3、增设挡水密封

以防高压冷却水直接作用到双唇密封上,也可补偿轧辊轴轴向间隔。它既能使外挡环与双唇密封间形成一个密封腔,使高压气体不至于外泄太快,又便于更换。它采用橡胶,有较好的弹性,不卸辊即可更换,非常方便。

4、改进密封材质

原密封采用橡胶一Ⅱ,改进后采用氟橡胶,提高了耐磨和耐高温性能。

此外,还改进了装配方法。内、外挡环的调整间隙是保证轧辊轴密封的关键环节。在密封调整间隙过程中,我们一方面减少垫片的数量,另一方面采用胶粘技术固定内、外挡环的位置,以减少垫片的磨损,防止密封的损坏。

三、实施效果

改进密封结构的轧机1998年4月投入使用后,稀油站润滑油含水量由20%降低到3%以下,取得了较好的效果。轧机的润滑条件大大改善,轧机及减速机损坏明显减少,保证了生产顺利进行。润滑油消耗大幅度降低,仅此一项每年就可节油30t,价值27万元。

来源:《中国设备工程》2004年第09期