短信码登录

密码登录

获取短信验证码

多轴驱动棉精梳机控制技术探讨

2025-04-27

张慧芳 陈春红

(上海一纺机械有限公司)

0 前言

自60年代上海纺织机械总厂打造出国内第一台棉纺精梳机设备至今已近半个世纪,在这半个世纪的岁月里,随之配套的棉精梳机电气控制系统的自动化程度也发生了较大的变化,控制系统从最早的十几个继电器控制,发展到目前用单扳机、可编程序控制器、各类显示器、触摸屏及变频控制器等自控元器件的多种形式组合控制,已经基本上摈弃了采用纯继电器方式控制的模式。但其动力部分的变化相对较少,基本上采用两个电机拖动,即采用主电机和毛刷电机。个别的是采用三个电机,即再加上一个牵伸电机。对于采用两电机拖动者的电气控制系统是将两个电机分别单独控制各自的起停,没有同步的要求。对于三电机拖动的电气控制系统是将主电机和牵伸电机通过可编程序控制器实现联动,毛刷电机单转。

然而,在现有的棉纺精梳机控制技术中,虽然品种繁多,但迄今为止,除本文所述之外,所有的棉纺精梳机产品几乎均没有采用工业总线的控制技术,因此它们之间的速比调节不可能快速地反映在人机界面上,因而不能高效、精确、直观地改变主从电机之间的速比。另外,目前绝大部分机器,由于制造商仅提供一种机械凸轮行星轮系组件结构,使得分离罗拉曲线不可调节,而国外有极个别的制造商提供两种以上的机械凸轮或者多连杆行星轮系组件结构供用户纺制不同的棉纱品种,但此举只能通过更换大量的机械零件来实现分离罗拉曲线的调节,不可能快速、方便地切换分离罗拉的使用曲线。

1 系统方案设计

针对以上棉纺精梳机控制技术不能高效、精确、直观的改变主从电机之间的速比,也不能快速、方便地切换分离罗拉的使用曲线的现状,两年多前着手研发新型的棉精梳机控制系统,其关键点可简单归纳为电子凸轮、多轴同步运行、高速通讯技术的运用等。

1.1电子凸轮

有许多棉精梳机的弱点(或者讲瓶颈口)是:车速一旦开高,就会影响棉网的成型质量,且对所纺棉花的品种受到限制(例如不能纺好长绒棉等)。这些主要是由于此类的机型分离部分的高速运行,大都是采用了机械凸轮或者多连杆机构加上行星轮系的合成传动,其优点是:控制部分简单、造价低,但缺点是机械凸轮制造难度大,一般机械厂不能加工、机械构件做好就不可改变形状、也就不可改变分离运动的轨迹,因而高速精梳机在纺制不同长度纤维时适应性差,是换品种时造成棉网成型不好的原因之一。为了免除以上由于机械组件等可能对机器造成的瓶颈口,经市场反复调研和技术论证,我们决心在现有的分离罗拉两种传动方式的基础上研制第三种方式,即以电子凸轮控制器及伺服电机直接传动分离罗拉。

1.2多轴同步运行

为了更方便地调节各个传动轴之间的速比,不用花大量的劳动力去更换不同部位的几十个齿轮,我们将原来由一个主电机通过一整套的传动皮带及齿轮带动所有的转动轴,改为将几个关键轴由不同的变频电机分别传动,其中,除了主电机,增加了传动分离罗拉的伺服电机、传动台面引出罗拉的引出电机及传动牵伸区域的牵伸电机,后三个电机都将严格跟踪主电机作精确的同步运行。

1.3高速通讯技术的运用

整台机器内部运用工业总线通讯技术,使得控制装置与驱动装置之间具有极高的通讯速度,以实现上位机、人机界面、变频控制器、伺服控制器之间快速的数据交换。向上通讯由工业以太网实现之。

2 方案实施

2.1电子凸轮取代机械结构

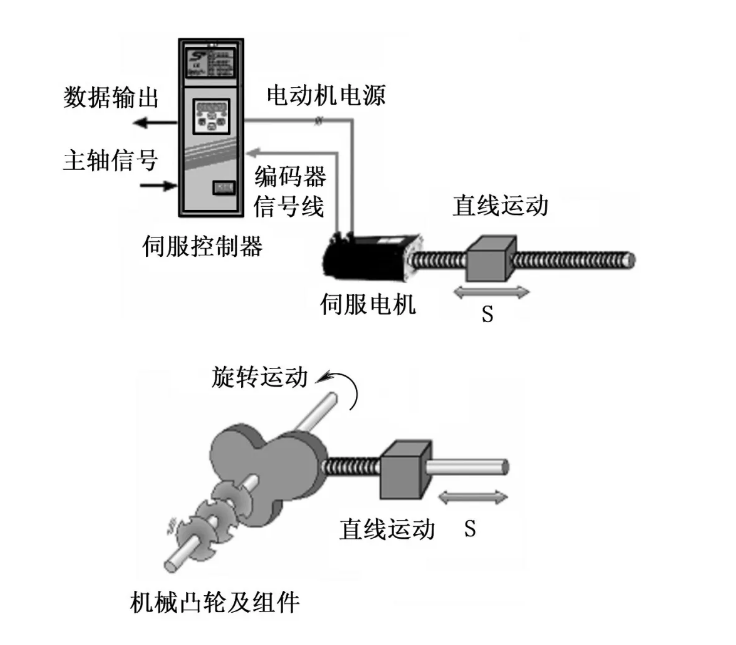

机器中最为关键的分离罗拉的运动,我们采用了具有电子凸轮功能的伺服控制器及伺服电机取代了原来烦琐的机械凸轮及行星轮组件(见图1),其工作原理是用软件编程的方法控制伺服电机对其拖动的元件进行类似于机械组件一样作不规则的运动,并且同时要实现对主传动的准确跟踪。

图1 电子凸轮(上)取代机械凸轮及行星轮结构(下)

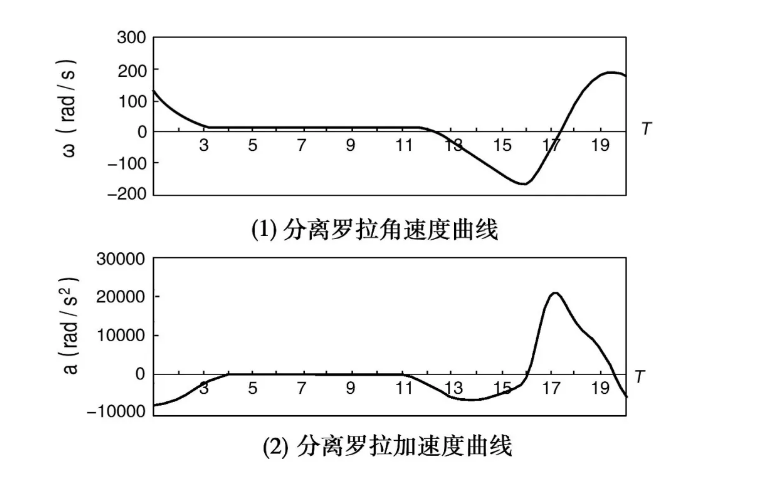

工作时,由伺服电机直接驱动精梳机的分离罗拉的高速运行,在几十毫秒的时间周期里,既要准确地跟踪主轴,又要让电子凸轮根据事先设定好的轨迹,作正反向的快速转换(见图2中分离罗拉的速度曲线)。由于应用了电子凸轮,并通过大量的数字化软件编程的方法将分离罗拉的多根运行轨迹储存在控制器里,可在工艺需要时,通过人机界面随时实现轻松切换。因为电子凸轮是虚拟的,所以将永不磨损,而且电子凸轮的精度高,每个周期可以描绘几千个点位,曲线切换亦方便。原来更换一个机械凸轮及相关零件则要花一天以上时间才能完成。

图2 原分离罗拉的运行曲线

从图2中分离罗拉的加速度曲线可以看出,原系统分离罗拉的角加速度瞬间最大达2万(弧度/秒平方)以上,因此,在运动中对机械的冲击很大,用了电子凸轮系统我们就 可对降低机械加速度和满足不同的工艺性能等有所探索,因为现在的曲线是可以随意修改的。新的控制方式包含了大量数据处理工作,因而也有将其称为“数字型”精梳机的。

2.2基于高速通讯的控制网络

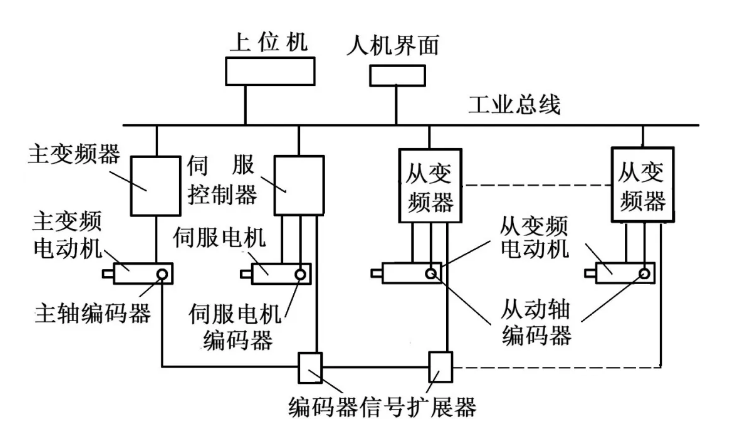

本机的控制系统由控制装置、驱动装置、工业总线等构成。控制装置由上位机、人机界面、各类采样元件和扩展器构成;驱动装置由变频器及伺服驱动器和变频电机及伺服电机构成;工业总线由具有高速通讯功能的通讯电缆、通讯面板和通讯接口构成(见图3)。

图3 基于工业总线的控制框图

控制方式:上位机作为中央控制器,通过工业总线与多台变频器及伺服驱动器、人机界面连接;多台变频器或伺服驱动器连接各自对应的变频电机或伺服电机,这些电机又分别连接所传动的机械轴,变频电机及伺服电机的输出轴或所传动的机械轴上装有编码器进行采样,直接反映电机或传动轴的速度,主电机的编码器信号通过扩展还作为多台从变频器或伺服驱动器的跟踪源输入;人机界面能及时显示机器的运转情况及报告故障原因和故障部位,操作人员可根据纺纱工艺的要求,通过人机界面对各个变频器或伺服驱动器进行操作,方便地对主从电机的速比、分离曲线的选择进行输入,还可以通过人机界面对每一单台电机无级设定正反向转速,并使之单独起停,也可以根据该精梳机的工艺要求,实现多台变频电机或伺服电机高精度的同步运行。由于运用了总线高速通讯的技术,使整台精梳机的实时性控制处于最佳状态。

该控制系统主要实现以下一些控制功能。

2.2.1多轴同步运行

通过高性能的可编程计算机控制器(以下简称PCC[1])、人机界面、一台主机变频、一台带有电子凸轮的伺服控制器、两台从机变频及其编码器、采样元件、执行元件等组成四轴同步运行的新颖精梳机,控制精度高,跟踪准确,起、停平稳。

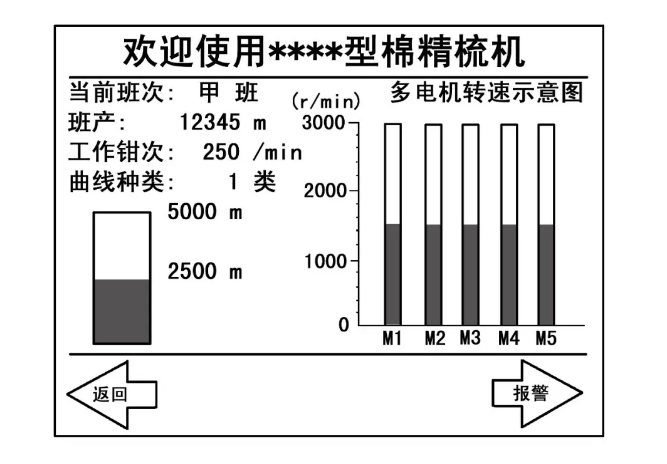

运行主画面左边显示了必要的工艺参数以及当班信息,右边动态演示整台机器所有电机同步运行的速度示意棒图。

运行或停机时若有故障,右下角显示报警翻页箭头,没有故障,此报警键将自动隐藏。

图4 机器运行主画面

2.2.2方便调试和选择各种参数

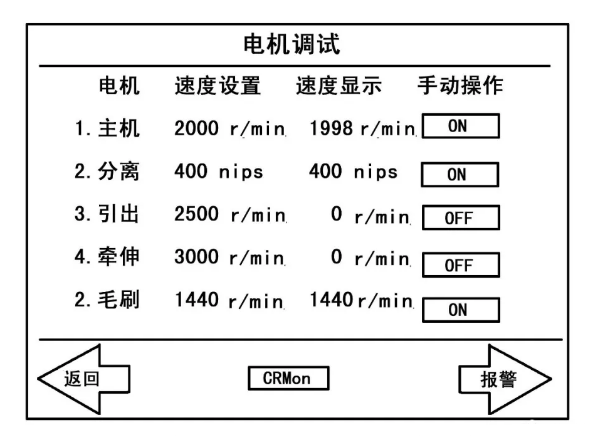

控制系统在机器正常工作时实行多轴同步运行,但在调试时各个电机又可根据需要分别单独运行,只要在人机界面上通过键入操作员口令即可进入“电机调试”画面。

图5 单电机调试画面(nips表示钳次/min)

具体操作:速度设定按对应电机的数字部位,即弹出键盘,写入后确认;运行按相应方框键,以ON/OFF切换起停;运行中的电机,相应显示其实时转速。

以分离电机为例,若走凸轮模式,按一下CAMoff/CAMon,显示CAMon即为凸轮开,设定钳次,按一下OFF/ON,显示ON为运行,电机即往复运转,速度显示为实际转速,再按一下变成OFF,电机即停止运转,同时画面内OFF/ON按钮变成OFF。

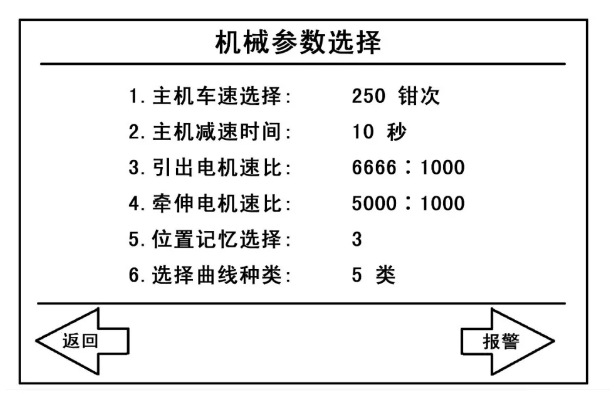

如要修改某些工艺或机械参数,可键入操作员密码后进入相应的画面进行操作。

以“机械参数选择”画面为例。

图6 机械参数选择画面

具体操作:按住其中的数字部位即弹出一小键盘可输入数字。这里的速比是相应电机速度与主机速度相比;位置记忆即分离罗拉与锡林轴间的相对位置记忆;曲线种类即分离罗拉不同运行轨迹的选择类别。此画面内各参数改变均作永久内存保存处理。

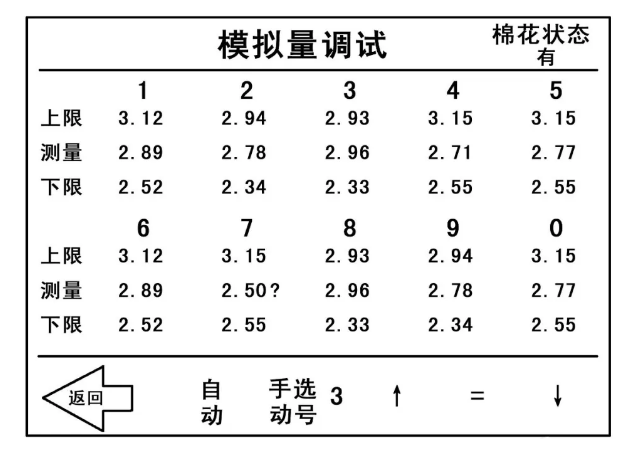

2.2.3模拟量控制技术的发挥更为充分

在现有的技术中,棉纺精梳机的台面及牵伸、圈条处的自停控制技术,大多采用机械接触式、光电传感器等形式,这些方式由于全部采用的是开关量的控制方法,控制精度显然是不高的,即使在原由我厂独创的对这些部位采用模拟量传感器和模/数转换器组合的模拟控制技术,也只是将模拟量信号转换成了数字量,操作人员在模/数转换器上面读出的还是电压信 号的数据,如果对于没有电气常识的纺织工人来说是缺乏直观性的,而且在此方案的模/数转换器上面只能同时观察到其中一个模拟量传感器的情况,不能全面地反映所有模拟量传感器的工作状态。

在本机的控制系统中,通过现在的PCC、触摸屏及现场总线技术,使得此模拟控制技术得到了更为完美的发展,模拟传感器的位移量能以百分之一毫米的精度反映到人机界面上,而且通过对控制软件的编程,人机界面的画面上可同时反映所有模拟量传感器的随机信息,如有超过上下限的检测点,系统以“有棉条状态”的画面为例,正常开车时,如果测量值处无"?"号,按"自动"一下,各模拟量上下限即自动设定。同时也可手动调节,按"手动选号"键选择某一号传感器,按“↑”为提高所选号模拟量传感器自停的灵敏度,即缩小上下限值的范围;按"="为所选号模拟量重新以当前测量值为基准设定标准的上下限范围,按“↓”为降低所选号模拟量传感器自停的灵敏度,即放大上下限值的范围。当出现“?”时,均会报警提醒操作者及时处理。

图7 模拟量调试画面

2.2.4向上通讯

本机提供向上通讯的工业以太网接口,便于整条生产线的集中管理和控制。纺织厂的车间管理的联网控制技术还刚刚起步,运用得很少,随着纺织厂的用人机制的精简、自动化程度的不断提高,车间集中管理和控制将势在必行。一旦用户使用了我们具有工业以太网接口的新颖精梳机,届时,在车间管理办公室,就能够观察到车间现场每台精梳机械运行的及时工况,提高了工作效率。

另外,还可以通过因特网实现远程通讯,为今后的远程诊断、远程服务作好了铺垫。

3 运行效果及专利申请

由于使用了以上所述的控制装置和驱动装置,不仅精梳机的分离曲线随意可选,而且主从轴之间的速比精度可达万分之一。再则运用了工业总线通讯技术,使得控制装置与驱动装置之间具有极高的数据交换速度,实现了一个普通的操作工对分离曲线的改变以及各个主从轴之间速比的调节在人机界面上几秒钟内即可操作完成,而原先改变以上的设置必须有专业技术人员操作,如果是更换机械零件将要花一天以上时间才能完成,同时对机器各个部位的模拟量传感器的观察、调试更为方便和直观,因而大大简化了操作程序、提高了控制精度及工作效率。新机的操作画面也更为人性化、令用户感觉更趋合理而简便。

2005年度的上海国际纺织机械展览会,云集了国内外的十几台棉精梳机,这在历年的国际纺织机械展览会上是前所未有的,其中,我厂运用以上电气控制系统的CJ40S型棉精梳机以其独特的运动控制方式而引起了国内外同行和各位专家的关注[2]。展览会结束后,我们又马上将设备移师上海一家棉纺织厂进行可靠性试验至今已满周年,总的运行情况良好。

由于我们以上的电气控制方式,在目前所披露的国内外棉精梳机的控制方式中是独一无二的,因而我们对此申请了多项国内发明和实用新颖专利,还申请了国际发明专利。

4 结语

在设备的机械、电气可靠性试验的基础上,我们还将对该设备做进一步的工艺性试验,以探索用不同的分离运行轨迹来适应各种不同的纺纱品种;在工艺要求能够满足的前提下,研制更合理的分离罗拉运行曲线,以减小设备的机械损伤,从而使得这一完全自主创新的电气控制系统能发挥出更大的作用,促使棉精梳设备的进步与当今社会科学的飞速发展相吻合。

参考文献:

[1]齐蓉,宵维荣,等. 可编程计算机控制器原理及应用[M].西北工业大学出版社, 2002.

[2]刘恒琦, 郑秀实,刘果成,等. 第十一届上海国际纺织工业展览会分析报告. 上海市纺织工程学会, 2005.

来源:《梳理技术》杂志

(版权归原作者或机构所有)